0 引言

近年来汽车核心部件如发动机等更新换代速度不断加 快,在越来越重视环保、节能减排的今天,要求发动机具有更 轻的质量且能适应更苛刻的使用环境,具有更好的抗疲劳性 能和耐磨损性能等。由于铝及铝合金具有一系列优点,被广 泛应用于汽车制造业中,而性能杰出的 A356 系列铝合金是 亚共晶 Al-Si 系合金中应用最广的合金之一,正可满足当前 汽车向轻量化、节能化、舒适化和多样化的发展需求。近 年来,A356 系列铝合金在汽车制造业中的应用突飞猛进、与 日俱增,尤其是在力学性能要求较高的复杂铸件上。但 未经强化工艺处理的铸态 A356 铝合金的力学性能,尤其是 塑性很低,这是因为 A356 铝合金在常规熔炼工艺和浇注过 程中易产生气孔、疏松和 Si 偏析等缺陷,对合金的使用性能 产生极为不利的影响。

1 实验

1.1 试验材料

主要试验材料: A356 铝合金( w( Si) = 7. 02%,w( Mg) = 0. 30%,w( Fe) = 0. 17%,Al 为余量,质量分数,下同) ,自制 Al-5Ti-1B-1RE 中间合金( RE 为富铈稀土) 、铸态 Al-10Sr 中 间合金,铝及铝合金专用覆盖剂、除气剂、精炼剂,高纯石墨 棒、上海九州网址SX2-2.5-10Z智能一体式箱式电阻炉、ZGXF-0. 0005 型真空感应电磁 悬浮熔炼炉设备等。

1.2 试验方法

1. 2. 1 常规细化变质处理试验

将一定量铸态的 A356 铝合金、Al-5Ti-1B-1RE 中间合金 和 Al-10Sr 中间合金锭进行打磨,去除表面的氧化皮,然后在 超声波震荡器中进行清洗、烘干,配料称量。同时将盛有等 质量的 A356 铝合金的石墨坩埚分别置于两个条件完全相同 的 KSL-12-JY 型井式电阻炉中加热,升温至 750 ℃,待第一个 石墨坩埚中的 A356 铝合金熔体完全熔化后,进行保温、精 炼、除气、扒渣、浇注,制备试样 a。同时在第二个 A356 铝合 金熔体中分别加入为熔体质量 0. 80%的自制新型 Al-5Ti-1B1RE 中间合金晶粒细化剂与铸态的 0. 30%Al-10Sr 中间合金 变质剂,用高纯石墨棒进行搅拌,然后保温、精炼、除气、静 置、扒渣、浇注,制备试样 b。

1. 2. 2 真空感应电磁悬浮熔炼细化变质处理试验

用丙酮将 ZGXF-0. 0005 型真空感应电磁悬浮熔炼炉和 石英玻璃罩清洗干净,避免杂质混入。打开水阀门,接通冷 却水,确保水压不超过 0. 3 MPa,水温不超过 60 ℃。接通电 源,启动升降机构,下降物架台,将处理好的 A356 铝合金、为 合金质量 0. 80%的自制 Al-5Ti-1B-1RE 和 0. 30%的铸态 Al10Sr 中间合金分别装入熔炼炉内,然后盖上石英玻璃罩密 封,拧紧固定螺帽,上升物架台,使感应线固定在合适的熔炼 炉位置上。打开机械泵,抽真空,使指针指在真空表盘红色 区域内并保持稳定,按加热按钮,缓慢调节功率旋钮,输出电 流为 80 A,工作频率为 17. 3 kHz,熔炼时间为 3 min,待合金 熔炼结束后,旋回功率旋钮,使合金自然冷却至室温。然后 关掉机械泵和抽真空旋钮,打开放气阀,使真空表盘指针回 到初始位置,下降物架台,取下石英玻璃罩,取出复合细化变 质处理后的合金并清理熔炼炉和石英玻璃罩,关掉电源和冷 却水,制备试样 c。

2 结果与分析

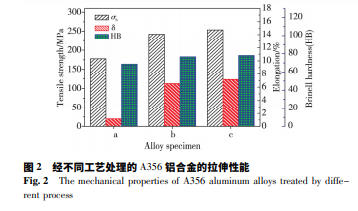

由细化变质处理试验可知,未经细化变质处理的 A356 铝合金试样 a,其基体 α-Al 相呈无规则分布,共晶 Si 相形态 差异较大,呈现细长的板片状或长针片状,分布没有方向性, 也不规则,边缘带有锋利的尖角,长度大多在 40 ~ 60 μm,宽 度为 4 ~ 6 μm,长径比达到 10 以上,具有明显的小平面生长 特征,如图 1a 所示。这样的组织形态易造成应力集中,显著 影响基体的连续性,并割裂基体,故力学性能较低。将 a 加 工成标准试样并测试得到其抗拉强度、伸长率、布氏硬度分别为 177. 56 MPa、1. 17%、68. 70HB,如图 2 中的 a 所示。 常规复合细化变质的 A356 铝合金试样 b,其基体 α-Al 相 形状和尺寸变得较均匀细小,排列紧密,形状较规则,晶界清 晰可见,二次枝晶大幅减少,主要为细小、致密的等轴晶组织。 共晶硅相的形貌也发生了显著的变化,片层状共晶硅几乎完 全消失,转变为均匀弥散、球化充分的颗粒。共晶硅尺寸大多 在 5~ 10 μm 之间,且轮廓清晰,主要集中分布在晶界处,起到 晶界强化作用( 如图 1b 所示) ,使合金的力学性能显著提高, 将 b 加工成标准试样并测试得到其抗拉强度、伸长率、布氏硬 度分别为 242. 06 MPa、6. 54%、76. 61HB,如图 2 中的 b 所示。 经真空感应电磁悬浮熔炼细化变质处理的 A356 铝合金 试样 c,其基体 α-Al 相呈现规则的圆整等轴晶状,尺寸大多 在 10 ~ 20 μm,长径比在 1 ~ 2 之间,如图 1c 所示。共晶硅形 貌呈现细密的纤维状,共晶硅尺寸大多在 1 ~ 2 μm 之间。无 论是在 α-Al 晶粒细化方面,还是在共晶硅相变质方面均比 常规复合细化变质的试样 b 更胜一筹。再由图 1d 的电镜显 微组织图片可以看到,真空感应电磁悬浮熔炼细化变质处理 后的共晶硅相呈现更清晰的形貌,尤其是绿色椭圆区域中的 图像,尺寸更均匀、细小。将其放大后,如图 1e 所示,可以明显 看到,共晶硅相很圆整,接近于球形,共晶硅相对基体的切割 作用将明显变小,其变质级别变高。根据美国铸造学会( AFS) 提供的亚共晶 Al-Si 合金变质级别图表作为评定标准,经 评定共晶硅细化变质效果为 5 级,达到完全变质。将试样 c 加工成标准试样并测试得到其抗拉强度、伸长率、布氏硬度 分别为 253. 72 MPa、7. 16%、78. 10HB,如图 2 中的 c 所示。

3 结论

( 1) 与常规复合细化变质 A356 铝合金相比,在真空感应 电磁悬浮熔炼细化变质工艺条件下,A356 铝合金的抗拉强 度、伸长率及布氏硬度分别提高了 4. 82%、9. 48%、1. 94%,可 见其力学性能明显提高,尤其是塑性。

( 2) 当 ZGXF-0. 0005 型真空感应电磁悬浮熔炼炉线圈通 以交变输出电流 80 A,频率为 17. 3 kHz 时,线圈周围空间产 生的悬浮力恰与合金的自重平衡,使合金悬浮。

( 3) 在真空感应电磁悬浮熔炼细化变质处理过程中,熔 体的对流运动比常规熔炼细化变质工艺剧烈得多,晶粒之间 的互相碰撞、相对运动更强烈,致使枝晶臂被剪切而折断、破 碎与增殖的现象更明显,形核率 I 更大,并遗传到凝固组织 中,因此其细化变质效果及力学性能更佳。